Geleceği 3 Boyutlu Yazıcılarda Yazdıracağız!

Dördüncü sanayi devriminin en önemli gelişmelerinden biri olarak görülen 3B yazıcıların verimli çıktılarını 1998’den beri kullanıyorduk ve bundan sonra çok daha yeni teknolojilerini çok daha etkin bir şekilde kullanacağız!

Bu en yeni teknoloji, kalıp olmaksızın sonsuz tasarım imkânı ile mevcut üretim metotları kullanarak yapmayı hayal dahi edemediğimiz parça tasarımlarını gerçekleştirme ve imal etme olanağı sunuyor.

Şirketimizde ilk 3 boyutlu yazıcı, Rapid Prototype, Ürün Geliştirme-Dizayn Stüdyo’da 1998 yılında kullanılmaya başlandı. 2006'da farklı projelerle devam eden kullanımımızın ardından 2015 yılı itibarıyla teknolojinin gelişimine paralel olarak yaptığımız yatırımlar da hız kazandı. Yıllar içerisinde yapılan yatırımlar ile şu an her yerleşkemizde yayılı olarak toplam 10 adet 3 boyutlu yazıcı bulunuyor.

Bu makinelerle; prototip parçalar, üretimde kullanılan fikstürler, iş güvenliği ve ergonomi projeleri için aparatlar, sosyal sorumluluk projeleri için ihtiyaç duyulan malzemeleri üretiyoruz. Özellikle içinde bulunduğumuz pandemi döneminde maske, vizor, temassız kapı açmamıza imkân sağlayan tutamak gibi çokça ihtiyacını duyduğumuz yaratıcı çözümleri hızla hayata geçirmemizi bu makinelere borçluyuz.

Takım Kalıp, Montaj, Yeni Projeler, Ar-Ge iş birliği ile katmanlı üretim üzerine çalışan ekibimiz şirketimizin ihtiyaçları için teknolojiyi yakından takip ediyor ve çözümler üretiyor. Katmanlı üretimin en önemli fark yaratan avantajlarından biri olan kalıp gereksinimi olmadan üretim yapılabilmesi doğrultusunda şu an düşük hacimli özel araç ve servis sonrası imalat parçalarının üretilebilmesi için yoğun bir şekilde çalışıyor, katmanlı üretim teknolojisinde 3B yazıcıların sunduğu fırsatlardan uzun süredir faydalanıyoruz. Artık teknolojik seçeneklerimizi arttıran ve ihtiyacımıza göre farklı alternatifleri esnek olarak sunan bir çözüm ortağı ile yolculuğa devam edeceğiz.

Bu gelişmiş teknolojiyi tüm birimlerimizin kullanabilmesi için ortak kültürümüz Dinamik Denge içerisindeki “Değişime Açıklık ve Yenilikçilik” değerimiz doğrultusunda Poligon Mühendislik ile bir sözleşme imzaladık. Poligon Mühendislik ile iş birliğimiz geliştikçe geleceğin üretimine daha kararlı adımlarla ilerleyeceğiz. Katmanlı üretim ile elde ettiğimiz kazanımların gelecekte daha büyük fırsatlar oluşturacağına inanıyoruz.

Bu fırsatları nasıl yakalayacağız?

- Öncelikle düşük hacimli kompleks geometrili imalat parçalarını katmanlı imalat metodu ile üreteceğiz.

- Bu hedefe ulaşmak için Servis, FCSD, ve SVE araçları üzerinden parçalarımızı belirledik ve bu parçaların fizibilite ve parça validasyon performans test süreçleri devam etmekte.

- Ayrıca Metal Print üzerine çalışmalarımızı da gerçekleştiriyoruz.

- Ürün geliştirme süreçlerinde kullanılan değişik geometri ve formlara sahip metal braketlerin katmanlı üretim ile yapılması için çalışmalarımıza başladık.

- Tüm fabrikalarımıza hizmet edecek şekilde IT birimimiz ile Dijital 3D Portal üzerine de çalışıyoruz. Bu sayede talepler, parça üretimi ve tüm bunların takibinin ortak bir platformdan yürütülmesini hedefliyoruz.

Katmanlı imalat bize ne tür fırsatlar sunuyor, ne şekilde hedefler oluşturuyor?

- Tedarik süreçlerimiz çok hızlanacak, farklı ve uzak lokasyonlarda Cad datası ile parça üretebiliyor olacağız. Gelecekte özellikle yedek parça ihtiyaçlarında bu çok önemli olacak.

- Yerlileştirme imkânımız artacak. Temini uzak bölgelerde üretilen parçaları burada, kendimiz üretilebileceğiz.

- Ağırlık azaltma konusu da bildiğiniz gibi yakıt tüketimine kadar yansıyan en önemli konulardan biri. Katmanlı üretim imkânı bizlere parça tasarım değişikliği yaparak ağırlık azaltma fırsatını da yakalayacağız.

- Katmanlı imalat tasarım metodu topoloji kullanarak birçok parçayı tek parça olarak tasarlayıp üretmek mümkün olacak.

- Bu teknoloji ile müşteri talepleri doğrultusunda müşteriye özel parçalar yapılabilme (customization) imkânı yaratılabilecek.

- Dijital fabrika vizyonumuz kapsamında üretim hattı kenarında oluşturulacak dijital katmanlı üretim istasyonları ile seri imalat parçaları üreterek araca takar hale geleceğiz.

3 boyutlu yazıcı teknolojisine genel bir bakış

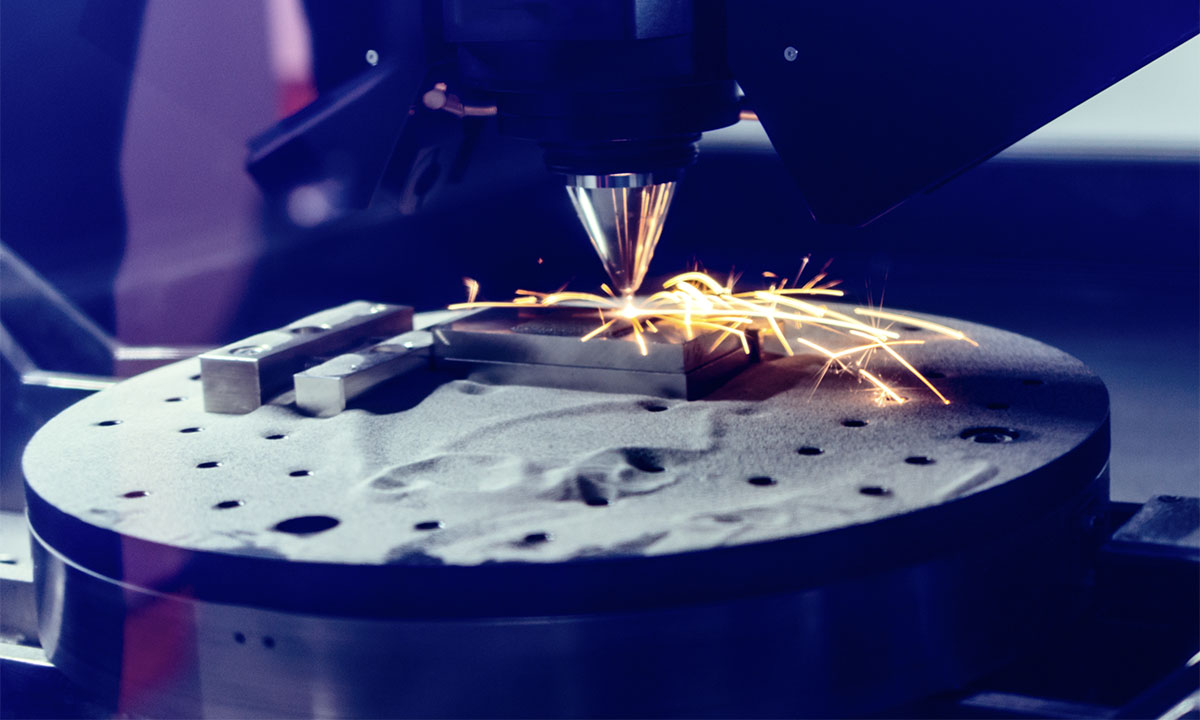

3B yazıcılarla eklemeli (additive) üretim süreçleri gerçekleşir. Katman kesitleri, önceden belirlenen çözünürlüklerde bir araya getirilerek oluşur. Bu sebeple 3B yazıcı teknolojisiyle yapılan üretime “Katmanlı Üretim” denir. Özellikle standartlaştırılmış ürünleri olan sağlık, otomotiv, teknoloji, dayanıklı ev aletleri gibi sektörlerin günümüzde hızla devreye aldıkları bir üretim şeklidir.

Otomotiv sektörü özelinde baktığımızda prototip ve kalıp oluşturma süreçlerinden yedek parça üretim süreçlerine kadar geniş bir yelpazede 3B yazıcılarla “Katmanlı Üretim” imkânını görebiliyoruz.

Bu üretim şeklinin faydaları ve dezavantajlarına biraz değinelim.

3 Boyutlu Yazıcılarla ilgili olarak karşımıza çıkan en önemli kısıtlar arasında malzeme, renk ve yüzey özellikleri açısından çeşitliliğinin azlığı; üretilen ürünlerin sıcaklık, nem ve kırılganlık açısından dayanıklılığının azlığı ve katmanlı üretimle üretilecek ürünün boyutunun büyümesiyle maliyetinin de artacak olmasını sıralayabiliriz.

Ancak 3B yazıcıların sağladığı avantajlar çok daha fazla: Öncelikle dijital veri kullanıldığı için kolayca aktarılabilmekte ve paylaşılabilmekte. Değişiklik ve düzeltme gibi işlemler çok daha hızlı yapılabilmekte. Ürün fiyatının üretim öncesinde belirlenebiliyor olması da önemli bir özellik olarak karşımıza çıkıyor. Kullanılan dönüştürülebilir malzeme ve malzemeden minimum fire verilmesi de sürdürülebilir bir çözüm olarak önemli faydalar sağlıyor.

Bugüne kadar nasıldı, bugünden sonra nasıl olacak?

İlgili birimlerimizde 2006 yılından beri bu teknolojiyi kullanmaktaydık. Bildiğiniz gibi teknolojiler gün geçtikçe gelişmekte ve maliyet açısından güncel teknolojilerin kullanılması büyük çaplı işletmeler için zorlayıcı olabilmekte. Poligon Mühendislik ile imzaladığımız sözleşme kapsamında ise en güncel teknolojileri kapsamlı bir şekilde kullanacağız.

Nedir bu teknolojiler?

Üç farklı sistem prensibiyle çalışan toplam beş farklı yazıcı modeli ile şirketimiz bünyesindeki tüm birimlerin yararlanabileceği bir teknolojiden bahsediyoruz. Az önce “Katmanlı Üretim”in otomotiv sektöründeki kullanım alanını tanımlarken üretim ve yedek parçadan bahsetmiştik, ancak bu tanım aslında eksik. Çünkü bu teknolojiyi Kurumsal İletişim’den Satış Sonrası süreçlerimize kadar tüm promosyon ürünler ya da çeşitli aparatlar üretmek için kullanabileceğiz. Dolayısıyla hangi birimde yer aldığınız değil; neyi yazdırmak, neyi üretmek istediğiniz burada önem kazanıyor.

Beş farklı yazıcı modeline kısa birer giriş yapalım:

Multi Jet Fusion (MJF)

Geçtiğimiz yıllarda 3 Boyutlu Yazıcı endüstrisini yerinden oynatacak bir teknoloji ile pazara giriş yapan HP markasının lisanslı teknolojisidir. Geleneksel tozyataklı sistemlere kıyasla 10 kata varan sürati ve kullanmış olduğu esnek ve fonksiyonel PA12 malzemesinin getirdiği ekonomik üretim avantajı birleşince, MJF kısa süre içerisinde pazarda kendine hatırı sayılır bir portföy edinmiştir. Polyamid toz partikülleri eşit bir biçimde, daha önceden ısıtılmış olan üretim haznesine serilir. Fusion Agent isimli malzeme, print head vasıtasıyla mevcut katmandaki belirli kesitlere, HP’nin 100 yılı aşkın printing know-how’ı sonucu elde ettiği hızlı püskürtme sistemi ile uygulanır. Parçanın çözünürlüğünü artırmak üzere, Detaling agent isimli yardımcı malzeme de benzer prensiple kesitlere püskürtülür.

Digital Light Synthesis (DLS)

Tıpkı MJF gibi devrimsel nitelikte bir inovasyon olan DLS, 3 boyutlu baskı endüstrisine Carbon tarafından kazandırılan bir teknolojidir. Ataları olan SLA ve PolyJet teknolojilerine benzerlikleri olmasına karsın, yüksek hızı, çift komponentli yüksek malzeme performansı ve düşük adetli seri üretimlerde sunduğu şaşırtıcı derecede ekonomik birim parça fiyatları ile ayrışır. Bu teknik, geleneksel reçine bazlı sistemlere kıyasla yaklaşık 50 kat daha hızlı üretime olanak sağlamaktadır. Fotopolimer reçine dolu bir haznenin altında bulunan ışık kaynağı vasıtasıyla CAD datanın kesitlerini yine katman katman kürlemesi prensibine dayanır. Yer çekimine karşı gelecek şekilde konumlanan üretim platformunun Z ekseninde yukarı yönlü süregelen hareketi sayesinde, dakikalar içerisinde üretimler tamamlanabilmektedir.

Fused Deposition Modeling (FDM)

FDM 90’lı yılların başında ticarileştirilen ve 2008 yılında kullanım haklarının dolmasıyla beraber, ismini çok daha fazla duymaya başladığımız, dünyada en yaygın olarak kullanılan 3D printing teknolojisidir. Kartezyen eksende hareket eden bir print head vasıtası ile yüksek sıcaklık altında yarı eriyik hale getirilen katı plastik malzemeyi katman katman yığarak arzu edilen geometrinin üretilmesini sağlar. Genellikle ABS ve PLA odaklı malzemelerin yoğun olarak kullanıldığı görülmekle beraber, her geçtiğimiz yıl yepyeni malzemelerin FDM teknolojisine adapte edildiğini gözlemlemekteyiz. Öyle ki; kullanılan yardımcı prosesler vasıtasıyla ahşaptan metale, kompozitten betona varıncaya kadar birçok farklı malzeme bu metotla şekillendirilebilmektedir. Zaman içerisinde, endüstriye giriş bariyerlerinin çok yüksek olmaması dolayısıyla, pazarda FDM teknolojisi özelinde ticari faaliyet yürüten birçok yeni firma oyuna dahil olmuştur. Bu durum, FDM tekniğini de kendi içinde kategorize etme gerekliliğini doğurmuştur. Bu bağlamda, bu disiplini 4 alt kategoriye ayırabiliriz. Bunlar ev tipi yazıcılar, eğitim serisi, yarı-profesyonel sistemler ve endüstriyel sistemler olarak özetlenebilir.

POLYJET

1998 yılında İsrailli bilim insanları ve mühendisleri tarafından patentlenen, döneminin çok ilerisinde bir teknoloji olan Objet’in devamı niteliğindeki PolyJet, hassas ve çok sayıda nozzle ile donatılmış print head’ler vasıtasıyla püskürtülerek uygulanan Foto polimer reçinenin, anlık olarak UV ışınlarla dondurulması prensibine dayanır. Üretim diğer tekniklerde olduğu gibi katman katman gerçekleştirilir. Aynı katmanda hem parçanın malzemesi hem de destek malzemesi son derece muntazam şekilde püskürtülebilmektedir. Her bir katmanı minimum 14 mikron seviyesinde uygulayabilen Objet sistemleri, en hassas endüstriyel sistemlerden biridir.

Selective Laser Sintering (SLS)

Günümüzün en verimli 3D baskı yöntemlerinden olan toz yataklı sistemlerin atası olarak kabul edilebilecek SLS, 1980’li yılların ortasında keşfedildi. Toz hale getirilmiş polimerlerin 100 mikronluk ince katmanlar halinde serilmesi ve lazer etkisiyle katılaştırılması prensibine dayanan teknolojisiyle yaklaşık 30 yıldır neredeyse bütün gelişmiş endüstrilerin fonksiyonel prototipleme ihtiyaçlarını karşılamaktadır. SLS teknolojisiyle Polyamid türevli malzemeler yoğun olarak kullanılır. PA2200 en yaygın kullanılan beyaz renkli malzemesidir. Toplu üretimler gerçekleştiren, haftada en az 3-4 üretim yapan servis bürolar için tozyataklı sistemler son derece verimlidir.

Geleceği şekillendirdiğimiz, bugünden yaşadığımız şu günlerde şirketimiz bünyesindeki her bir birimin kullanımına açık olan bu teknoloji ile çok önemli kazanımlara hep birlikte imza atacağımıza inanıyoruz.

Bu projenin gerçekleşmesinde harcadıkları emek ve özverili çalışmaları için Gölcük yerleşkemizden Gürkan Erol, Orhan Bibika, Murat Doğan Ercan, Metin Köksallar, Hasan Mert Aydın, Aydın Ayyıldız; Yeniköy yerleşkemizden Yavuz Akay, Rukiye Çobanköse, Elifnur Kösemen, Ayhan Akın; Sancaktepe yerleşkemizden Sezer Yahyaoğlu, Can Talı, Okan Bal ve Eskişehir Fabrikamızdan Aytuğ Erin’e çok teşekkür ediyoruz!

Peki, nasıl?

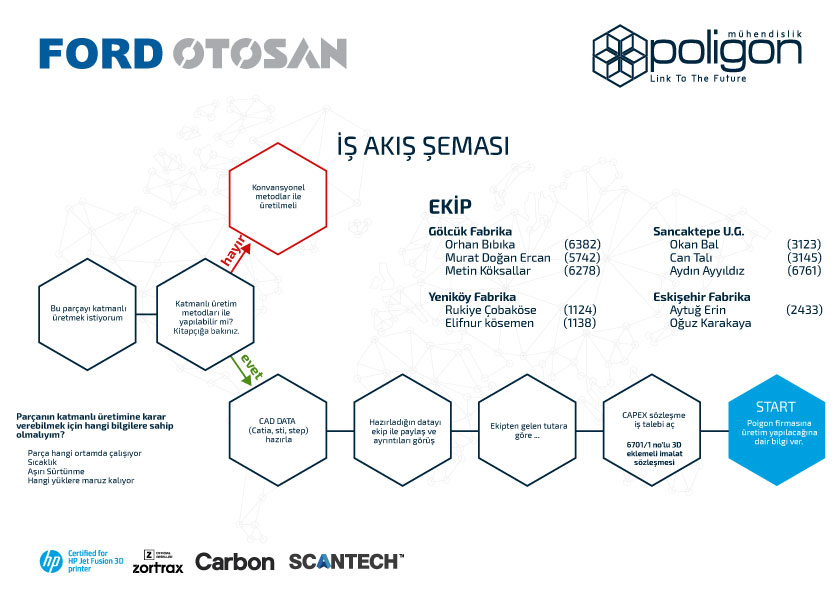

Hepimizin işini kolaylaştırmak ve süreçleri yalınlaştırmak için dört yerleşkemizde belirlediğimiz ekip arkadaşlarımız konuyla ilgili tüm taleplerinize cevap vereceklerdir. İş akış şemamızı aşağıda detaylı olarak görebilirsiniz.

- POPÜLER

- GÜNCEL

-

Danimarka Hamlesiyle İskandinavya Pazarına Adım Atarak 48 Ülkeye Eriştik!

Danimarka Hamlesiyle İskandinavya Pazarına Adım Atarak 48 Ülkeye Eriştik!

-

2022 Gladyatör Ödülleri’nde 3 Ödül!

2022 Gladyatör Ödülleri’nde 3 Ödül!

-

Üretim Operasyonlarımız Yurt Dışına Genişliyor

Üretim Operasyonlarımız Yurt Dışına Genişliyor

-

‘Biyometrik imza’ Uygulamamız 2 Yılda 300 Ağacı Kurtardı

‘Biyometrik imza’ Uygulamamız 2 Yılda 300 Ağacı Kurtardı

-

Sopranolardan Esinlendik, Henry Ford Teknoloji Ödülü’nü Kazandık!

Sopranolardan Esinlendik, Henry Ford Teknoloji Ödülü’nü Kazandık!

-

Avrupa’da Yeni Durağımız: Bonjour Fransa, Biz Geldik!

Avrupa’da Yeni Durağımız: Bonjour Fransa, Biz Geldik!

-

Hallo Almanya, Biz Geldik!

Hallo Almanya, Biz Geldik!

-

Mustang Mach-E Tek Şarjla 807.2 km Yol Kat Etti

Mustang Mach-E Tek Şarjla 807.2 km Yol Kat Etti

-

Daha Huzurlu Sürüş Deneyimleri İçin: Mindfulness Car Konsepti

Daha Huzurlu Sürüş Deneyimleri İçin: Mindfulness Car Konsepti

-

Kincentric - Best Employers Programı’ndan “Sürekli Mükemmellik Ödülü” ile Döndük!

Kincentric - Best Employers Programı’ndan “Sürekli Mükemmellik Ödülü” ile Döndük!

-

“Geleceği Bugünden Yaşa”

“Geleceği Bugünden Yaşa”

-

Yeni Ford Ranger ile Batı Anadolu Antik Rotası (1)

Yeni Ford Ranger ile Batı Anadolu Antik Rotası (1)

-

Ford Custom PHEV Araçlarımız Ankara’da!

Ford Custom PHEV Araçlarımız Ankara’da!

-

“Geleceğin Fabrikası”nı Bugünden Yaratıyoruz!

“Geleceğin Fabrikası”nı Bugünden Yaratıyoruz!

-

İşte Ford Ticari Ailesinin En Yeni Hibrit Üyeleri!

İşte Ford Ticari Ailesinin En Yeni Hibrit Üyeleri!

-

İçimizden Cana Can Katan Bir Hikâye

İçimizden Cana Can Katan Bir Hikâye

-

Ford Transit’te Mustang Şanzımanı!

Ford Transit’te Mustang Şanzımanı!

-

Birlikte Kırabiliriz!

Birlikte Kırabiliriz!

Popüler Yazılar

Driventure ile Geleceğin Mobilite Ekosistemine Yön Veriyoruz

Driventure ile Geleceğin Mobilite Ekosistemine Yön Veriyoruz

Gelecek Hayalin Varsa Ford Otosan Yanında

Gelecek Hayalin Varsa Ford Otosan Yanında

Karşınızda Alin! Marka Stratejisinden Doğan İlk ve Tek Sanal Influencer

Karşınızda Alin! Marka Stratejisinden Doğan İlk ve Tek Sanal Influencer

Mustang Mach-E GT Artık Türkiye’de!

Mustang Mach-E GT Artık Türkiye’de!

Castrol Ford Team Türkiye, Marmaris Ege Rallisi’nde Rüzgar Gibi Esti

Castrol Ford Team Türkiye, Marmaris Ege Rallisi’nde Rüzgar Gibi Esti