Endüstri 4.0'a Doğru Adım Adım

Herkese merhaba,

Bir önceki yazımda akıllı fabrikalar ve yıllık bakım duruşundan bahsetmiştim. Bu yazımda da yıllık bakım duruşlarında fabrikalarımızı Endüstri 4.0 seviyesine ulaştırmak ve bu bağlamda vizyonumuza bir adım daha yaklaşabilmek için neler yaptığımıza kısaca bir göz gezdirelim istedim. Elbette tüm yaptıklarımızı anlatmam imkânsız, ama özellikle bizlere zaman ve maliyet, müşterilerimize ise maliyet ve yakıt tasarrufu sağlayarak öne çıkan birkaç başlığı detaylandırmak isterim.

Önceliğimiz müşterilerimiz olduğuna göre, önce müşterilerimizin yakıt tüketimini nasıl azaltabiliriz diye sorduk. Araç ağırlıklarını güvenlilik ve sağlamlıktan ödün vermeden düşürebilirsek bu soruya doğru bir cevap verebileceğimizi düşündük.

Bildiğiniz gibi alüminyum en eski alternatif malzemelerden. Üretime alüminyum eklemenin, pres hattına etkisi nasıl olur? Ticari araçlara bakıldığında panellerin çelik saclardan oluştuğunu görürüz. Üretim aşamasında 450-500 tabakalık çelik sac istifleri hattın başına yüklenir ve robotik otomasyonlar manyetik yapraklanma ile bu istiflerden tek tek çelik sacı alır.

Biz, bu sene yıllık bakım duruşunda pres hattımızı hem çelik hem de alüminyum parça üretecek şekilde güncelledik. Burada karşımıza çıkan en önemli sorun, alüminyumun manyetik alandan etkilenmemesi sebebiyle çelikte kullandığımız manyetik yapraklanma yöntemini kullanamayacak olmamızdı. Biz de alüminyum yaprakları tek tek alabilmek için sac istiflerinin yer yüzeyine yüksek basınçlı hava üfleyen özel başlık düzenekleri ekledik. Aynı zamanda hattımıza her alüminyum paneli temizleyen özel kuru tip temizleme makinesi yerleştirip kalıpların içindeki manyetik sensörleri de lazerli olanlarla yeniledik.

Çelik sac üretimi sırasında çıkan kırpıntılar, geri dönüşüm için hattın altından toparlanarak dökümhaneye gönderilirdi; ancak hatta alüminyumu da ekleyince kırpıntıların karışmasını da engellememiz gerekti. Böylece hattın altındaki konveyörümüzü yenileyerek çift yönlü çalıştırmaya ve iki malzemeyi de aynı yerde toplamaya başladık.

Önümüzdeki dönem kullanmaya başlayacağımız bu hat sayesinde araç ağırlıklarında kayda değer bir fark yaratılmış olacak ve müşteri tarafında yakıt tasarrufu sağlayacak bir önemli bir özellik kazandırmış olacağız. Bu da vizyonumuzda en çok tercih edilen marka olma hedefimize bizleri yaklaştıracak.

Bir diğer önemli gelişme 3 boyutlu yazıcıların hayatımıza girmesi. Sağlıktan otomotive, tekstilden bilişime bütün sektörlerin çeşitli üretim alanlarında kullandığı 3 boyutlu yazıcılar bizler için de teknolojileri faydaya dönüştürmek açısından oldukça önemli.

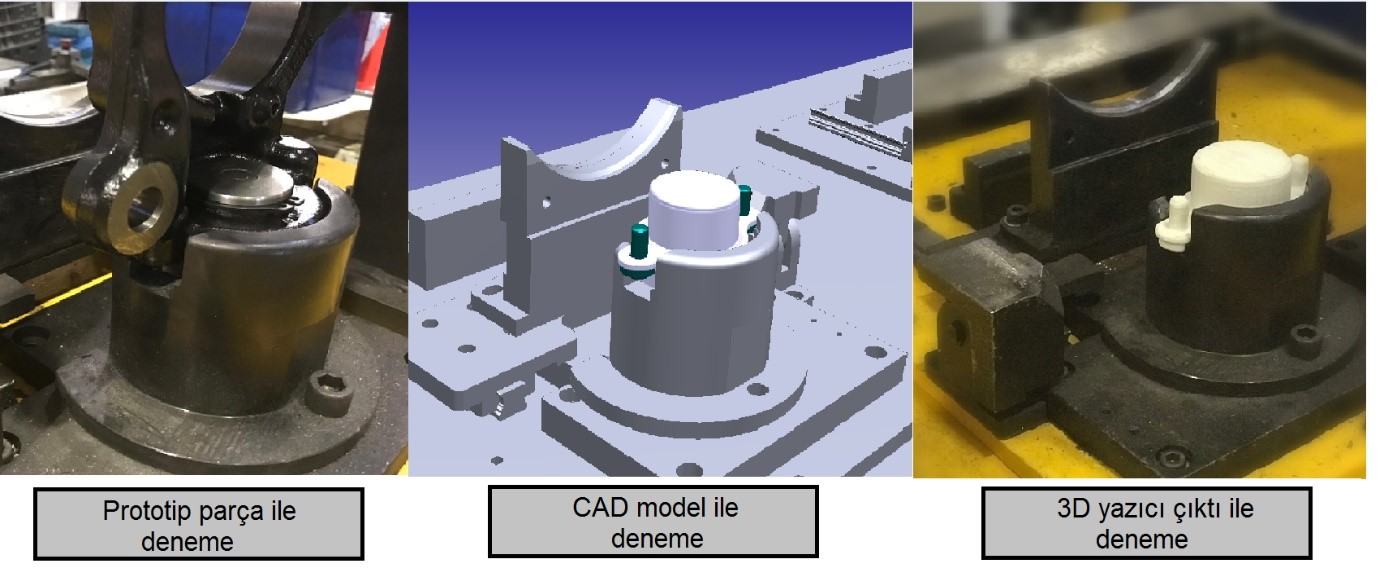

Daha önceleri, yeni projelerde çalışan imalat mühendislerimiz 1,5 sene sonra devreye alınacak olan bir araçta kullanılacak herhangi bir parça üzerinde önce dijital ortamda çalışırlardı. Ekranda bu parçanın boyut ve özelliklerini belirleyip parçanın prototipini başka bir tedarikçiye veya üreticiye yaptırırlardı. Malzeme olarak maliyetli, ayrıca zaman alan bir süreçti. Olur da prototip üzerinde bir revizyon gerekirse hem maliyet artar hem de süreç uzardı.

Prototip üretiminin en önemli amacının üretim şartlarında deneme ve kontrolü sağlayarak hem tasarım hem de üretim şartlarını doğrulayabilmek olduğunun altını bir kez daha çizmek isterim. Bu anlamda da prototip üretim sürecinin uzamasının sonuçlarını tahmin etmek çok da zor olmasa gerek.

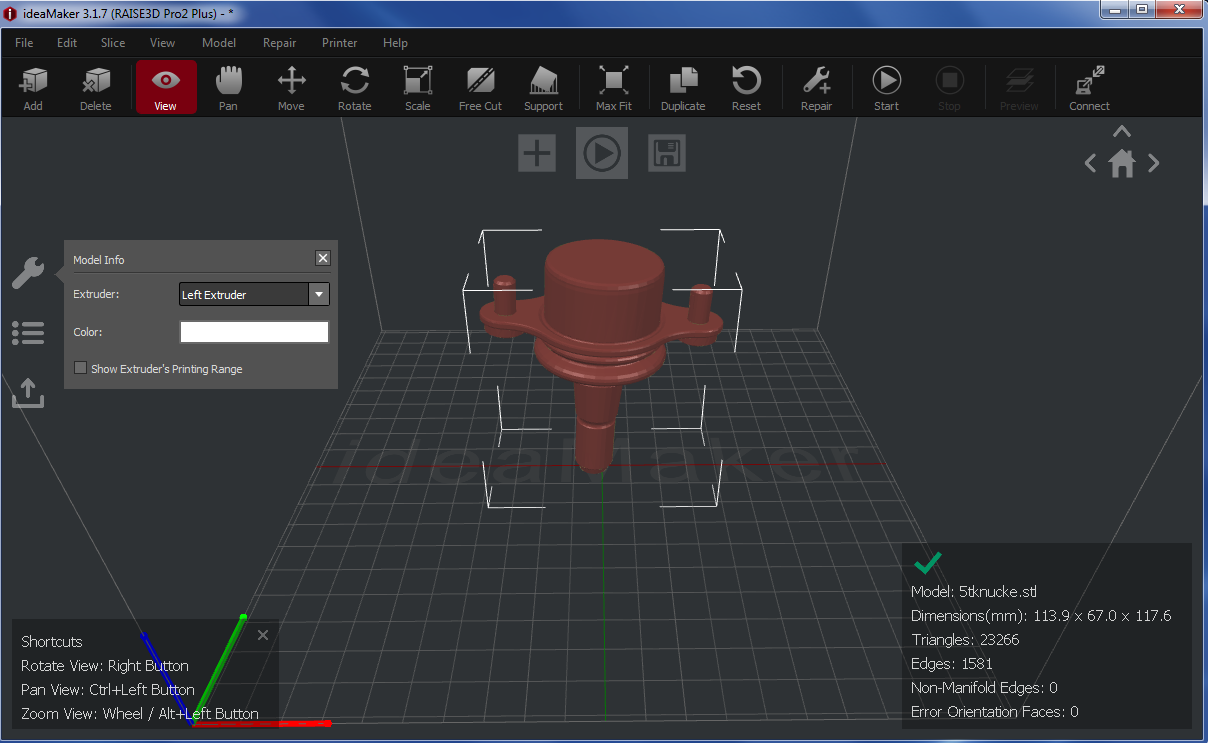

3 boyutlu yazıcıların hayatımıza girmesiyle bizler de doğrudan kendi fikirlerimizi, kendi tasarımlarımızı hazırlayıp daha hızlı ve daha maliyetsiz bir şekilde kendi bünyemizde prototip haline getirebiliyor, iterasyonlarla tekrar modifiye edip hızla geliştirebiliyoruz.

3 boyutlu yazıcıların hayatımıza girmesiyle bizler de doğrudan kendi fikirlerimizi, kendi tasarımlarımızı hazırlayıp daha hızlı ve daha maliyetsiz bir şekilde kendi bünyemizde prototip haline getirebiliyor, iterasyonlarla tekrar modifiye edip hızla geliştirebiliyoruz.

Bunun bize kattığı değer, maddi anlamdaki kârlılığın yanı sıra zaman anlamındaki kazanım ve elbette Türk mühendislere tüm fikirlerini, somut bir şekilde hayata geçirme imkânı sunuyor olmamızdır. Artık bizim mühendislerimiz de ekranda gördükleri parçaları 3 boyutlu yazıcı ile “basıp” gerekli süreçleri hızlandırıyor, geleceğin araçlarını tasarlarken teknolojinin hızına ayak uyduruyorlar. Bizleri vizyonumuza doğru götürecek bir diğer adım.

Zaman ve maliyet tasarrufundan bahsetmişken Akıllı Enerji Yönetimi’ne de değinmek gerekir. Sanayi fabrikalarının çoğunda olduğu gibi biz de enerji tüketimimizin kontrolünü düzenli bir şekilde sağlıyor ve yönetilebilir sistemlerle takip ediyorduk. Kocaeli fabrikalarımızda kullanmaya başladığımız Akıllı Enerji Yönetimi Sistemi ile enerji tüketimini, artık neredeyse birim/makine bazında izleyip tüketim analizini çok daha detaylı ve sağlıklı yapıyoruz. Böylece her geçen gün dünya kaynaklarını daha az kullanıyor; hem dünyaya, hem ülkemize hem de kurumumuza enerji tasarrufu sağlıyoruz. Hayata geçirdiğimiz bu sistem ile akıllı fabrikalar-enerji yönetimi konusunda da en üst seviyeye bir hayli yaklaşıyoruz. Böylece sadece vizyonumuzu hedefleyen değil, geleceğimize de hizmet eden adımlar atıyoruz.

Başta da dediğim gibi bunlar yıllık bakım duruşu sırasında yaptıklarımızdan en çok öne çıkanlar. Otomotiv endüstrisi son yıllarda büyük bir teknolojik dönüşüme şahit oluyor. Sadece otomobiller değil, artık otomobillerin üretildiği sanayi fabrikaları da bu teknolojik dönüşümden nasiplerini alıyorlar. Bizler de hem araçlarımızda hem de fabrikalarımızda gelişen teknolojilerin son sürümlerini kullanıyor, hatta kullanılacak teknolojileri kendimiz geliştiriyoruz.

- POPÜLER

- GÜNCEL

-

Danimarka Hamlesiyle İskandinavya Pazarına Adım Atarak 48 Ülkeye Eriştik!

Danimarka Hamlesiyle İskandinavya Pazarına Adım Atarak 48 Ülkeye Eriştik!

-

2022 Gladyatör Ödülleri’nde 3 Ödül!

2022 Gladyatör Ödülleri’nde 3 Ödül!

-

Üretim Operasyonlarımız Yurt Dışına Genişliyor

Üretim Operasyonlarımız Yurt Dışına Genişliyor

-

‘Biyometrik imza’ Uygulamamız 2 Yılda 300 Ağacı Kurtardı

‘Biyometrik imza’ Uygulamamız 2 Yılda 300 Ağacı Kurtardı

-

Sopranolardan Esinlendik, Henry Ford Teknoloji Ödülü’nü Kazandık!

Sopranolardan Esinlendik, Henry Ford Teknoloji Ödülü’nü Kazandık!

-

Avrupa’da Yeni Durağımız: Bonjour Fransa, Biz Geldik!

Avrupa’da Yeni Durağımız: Bonjour Fransa, Biz Geldik!

-

Hallo Almanya, Biz Geldik!

Hallo Almanya, Biz Geldik!

-

Mustang Mach-E Tek Şarjla 807.2 km Yol Kat Etti

Mustang Mach-E Tek Şarjla 807.2 km Yol Kat Etti

-

Daha Huzurlu Sürüş Deneyimleri İçin: Mindfulness Car Konsepti

Daha Huzurlu Sürüş Deneyimleri İçin: Mindfulness Car Konsepti

-

Kincentric - Best Employers Programı’ndan “Sürekli Mükemmellik Ödülü” ile Döndük!

Kincentric - Best Employers Programı’ndan “Sürekli Mükemmellik Ödülü” ile Döndük!

-

“Geleceği Bugünden Yaşa”

“Geleceği Bugünden Yaşa”

-

Yeni Ford Ranger ile Batı Anadolu Antik Rotası (1)

Yeni Ford Ranger ile Batı Anadolu Antik Rotası (1)

-

Ford Custom PHEV Araçlarımız Ankara’da!

Ford Custom PHEV Araçlarımız Ankara’da!

-

“Geleceğin Fabrikası”nı Bugünden Yaratıyoruz!

“Geleceğin Fabrikası”nı Bugünden Yaratıyoruz!

-

İşte Ford Ticari Ailesinin En Yeni Hibrit Üyeleri!

İşte Ford Ticari Ailesinin En Yeni Hibrit Üyeleri!

-

İçimizden Cana Can Katan Bir Hikâye

İçimizden Cana Can Katan Bir Hikâye

-

Ford Transit’te Mustang Şanzımanı!

Ford Transit’te Mustang Şanzımanı!

-

Birlikte Kırabiliriz!

Birlikte Kırabiliriz!

Popüler Yazılar

Driventure ile Geleceğin Mobilite Ekosistemine Yön Veriyoruz

Driventure ile Geleceğin Mobilite Ekosistemine Yön Veriyoruz

Gelecek Hayalin Varsa Ford Otosan Yanında

Gelecek Hayalin Varsa Ford Otosan Yanında

Karşınızda Alin! Marka Stratejisinden Doğan İlk ve Tek Sanal Influencer

Karşınızda Alin! Marka Stratejisinden Doğan İlk ve Tek Sanal Influencer

Mustang Mach-E GT Artık Türkiye’de!

Mustang Mach-E GT Artık Türkiye’de!

Castrol Ford Team Türkiye, Marmaris Ege Rallisi’nde Rüzgar Gibi Esti

Castrol Ford Team Türkiye, Marmaris Ege Rallisi’nde Rüzgar Gibi Esti